Maschinenkapazitäten besser planen

In (fast) jeder Produktion gibt es Engpassmaschinen, die als „Bottlenecks“ die Taktrate eines kompletten Fertigungsbereichs bestimmen und deshalb die besondere Aufmerksamkeit der Produktionsplanung erfordern. Für diese Aufgabe gibt es Software-Tools. Aber die Praxis zeigt: Auch wenn diese zum Einsatz kommen und die Planer den potenziellen Engpass berücksichtigen, kommt es trotzdem immer wieder zu Stockungen und Verzögerungen in der Produktion. Der Grund: Die Software kann sehr wohl den Betrieb der Maschine überwachen und im Idealfall auch optimieren. Aber ihr fehlt der Blick auf das Umfeld – mit der Folge, dass die vermeintliche „Problemmaschine“ tipptopp läuft und konstant Höchstleistung erbringt, nun aber die vor- und nachgelagerten Prozesse Probleme bereiten. Die Konsequenz daraus: Ein Software-Tool, das nur eine Einzelanlage in der verketteten Produktion optimiert, ist eindeutig „suboptimal“.

Vielerorts werden Produktionsplanungssysteme, kurz PPS, eingesetzt. Diese sind zwar hilfreich, betrachten jedoch die Fertigungsabläufe nur schematisch aufeinanderfolgend, vergleichbar mit einer Perlenkette. Abhängigkeiten zwischen den Arbeitsplätzen, Echtzeitdaten und Zeitstempel finden hier keine Berücksichtigung. Es bleibt somit bei einem „theoretisch“ möglichen Plan. Auch mit einem solchen Tool kann es zu Engpässen kommen, wie die mehr oder wenige leidvolle Erfahrung in vielen Betrieben beweist.

Geht es denn auch anders, das heißt besser? Ja klar. Ein Beispiel: Ein Automobilhersteller hat in einem Pilotprojekt in seinem Karosseriebau konsequent Daten erhoben und ausgewertet, um die Abläufe zu optimieren. Das Ergebnis: Es können nun 15 Prozent mehr Karosserien pro Zeiteinheit gefertigt werden.

Allerdings muss man hinzufügen: Mit diesem Projekt hat sich ein ganzes Team – einschließlich wissenschaftlicher Begleitung – beschäftigt, und es wurden rund zwei Milliarden Datensätze untersucht, korreliert und mit Algorithmen ausgewertet. Das mag bei einer Automobil-Serienproduktion möglich sein, nicht aber in der „normalen“ Industrieproduktion – abgesehen davon, dass die Auswertung der Daten sowie die Umsetzung der Erkenntnisse viel Zeit und Expertenwissen erfordert.

Künstliche Intelligenz ist gefragt

Die Frage, die sich daraus ergibt, lautet: Geht es auch eine Nummer kleiner? Hier kommt ein KI-basierter Algorithmus ins Spiel, mit dessen Hilfe das bestmögliche Ergebnis in einer vorgegebenen Rechenzeit mathematisch ermittelt wird.

Die ersten Algorithmen entstanden bereits in der Antike und haben sich seitdem bewährt. Heutzutage werden derartige Methoden u. a. für die Auswertung von Zufallsstichproben genutzt. Auch das neue Software-Tool GIB GXM Factory Optimization Excellence (FOX) basiert auf einem KI-basierten Algorithmus und ermöglicht so die gleichzeitige und optimale Beplanung aller Arbeitsplätze im Werk.

Beplanung mehrerer Maschinen oder Arbeitsplätze

Das klingt zunächst nicht spektakulär. Aber um diese Funktion praxisgerecht zu erfüllen, muss die Software sämtliche Anforderungen, Abhängigkeiten, Aufträge und Kapazitäten berücksichtigen und in Relation zueinander setzen. Das dabei zu berücksichtigende Datenvolumen ist schwindelerregend. Ein Experten-Team wie oben beschrieben, würde Monate für die Berechnung brauchen: kein Idealzustand für eine rollierende Planung oder einem Planungshorizont von ein bis zwei Wochen.

Der KI-basierte Algorithmus der ifm-Lösung sorgt dafür, dass alle Ressourcen und Anforderungen über sämtliche betrachtete Aufträge und über alle verfügbaren Maschinen zu einem real machbaren Fertigungsplan kombiniert werden. Danach errechnet das System einen weiteren Plan mit exakt denselben Daten, vergleicht die Ergebnisse und verwirft den schlechteren Plan. Das System errechnet so lange neue Fertigungspläne, vergleicht sie und behält den besseren bei, bis das vorgegebene Zeitlimit erreicht ist. Der zu diesem Zeitpunkt beste Plan wird dann an den Produktionsplaner übergeben.

Doch der intelligente Algorithmus ist nur ein Teil der ifm-Lösung, denn auch Mathematik benötigt die richtigen Daten. Im sogenannten „Pegging“ werden die Abhängigkeiten aller Arbeitsplätze für jeden zu bearbeitenden Auftrag im Betrachtungszeitraum ermittelt. Dazu zählen auch Zeitstempel, beispielsweise Liegezeiten und Rüstzeiten. Im Pegging wird das komplexe Netzwerk der Fertigungsabläufe „entwirrt“ und kann dann zur Berechnung des Produktionsplans herangezogen werden.

Verschwendung siebenfach gestoppt

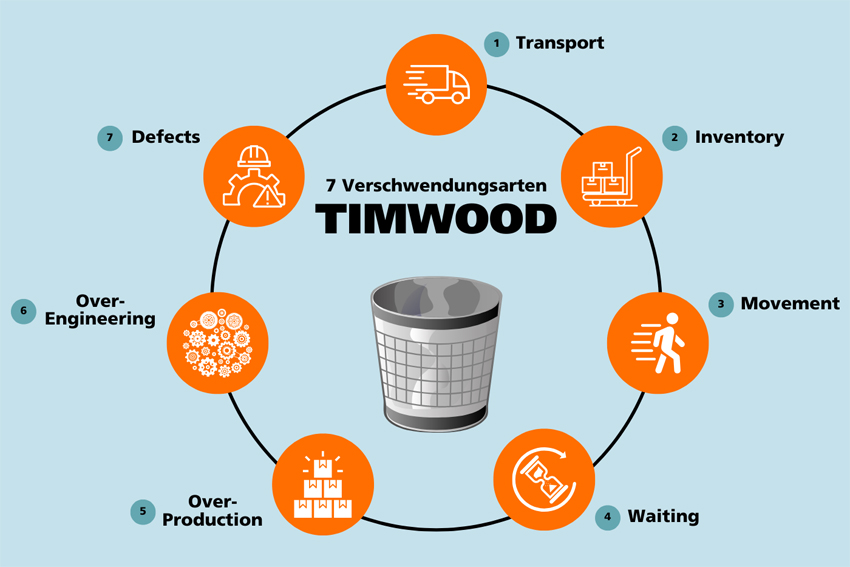

Die neue Software bietet einen siebenfachen Vorteil. Denn sie adressiert jede einzelne der sieben Arten der Verschwendung von Ressourcen, die es in der Supply Chain gibt. Diese Verschwendungen kennt man unter dem Akronym „TIM WOOD“: Transport, Inventory, Movement, Waiting, Over-Production, Over-Engineering, Defects. Auf Deutsch: Transport, Bestand, Bewegung, Wartezeiten, Überproduktion, Over-Engineering, Defekte.

In allen sieben „Pain Points“ der innerbetrieblichen Supply Chain kann das neue Software-Tool Verschwendung reduzieren und die Nutzung der vorhandenen Ressourcen optimieren.

Das gilt für den „Stand alone“-Betrieb von GIB GXM FOX und – in noch höherem Maße – auch für seinen Einsatz in Kombination mit anderen IIoT-Werkzeugen von ifm, die zum Beispiel die Themen Maintenance und Track-and-Trace-Quality adressieren. Empfehlenswert ist das Tool auch als Add-on zu den GIB-Kernprodukten, die unter anderem Bodensatz sowie Über- und Unterdeckung identifizieren, Reichweiten optimieren und Sicherheitsbestände austarieren.

Text: Gerald Scheffels für ifm

Links:

www.ifm-business-solutions.com

www.b-und-i.de